Приготовление и укладка смеси из бетона на строительной площадке

Приготовление и укладка смеси из бетона на строительной площадке

ТИПОВАЯ ТЕХНОЛОГИЧЕСКАЯ КАРТА (ТТК)

ПРИГОТОВЛЕНИЕ БЕТОННОЙ СМЕСИ НА СТРОИТЕЛЬНОЙ ПЛОЩАДКЕ

I. ОБЛАСТЬ ПРИМЕНЕНИЯ

I. ОБЛАСТЬ ПРИМЕНЕНИЯ

1.1. Типовая технологическая карта (далее ТТК) — комплексный нормативный документ, устанавливающий по определённо заданной технологии организацию рабочих процессов по строительству сооружения с применением наиболее современных средств механизации, прогрессивных конструкций и способов выполнения работ. Они рассчитаны на некоторые средние условия производства работ. ТТК предназначена для использования при разработке Проектов производства работ (ППР), другой организационно-технологической документации, а также с целью ознакомления (обучения) рабочих и инженерно-технических работников с правилами производства работ по приготовлению бетонной смеси на смесительной установке по приготовлению цементобетонных смесей в условиях строительной площадки.

1.2. В настоящей карте приведены указания по приготовлению бетонной смеси рациональными средствами механизации, приведены данные по контролю качества и приемке работ, требования промышленной безопасности и охраны труда при производстве работ.

1.3. Нормативной базой для разработки технологических карт являются: СНиП, СН, СП, ГЭСН-2001 ЕНиР, производственные нормы расхода материалов, местные прогрессивные нормы и расценки, нормы затрат труда, нормы расхода материально-технических ресурсов.

1.4. Цель создания ТК — описание решений по организации и технологии приготовления бетонной смеси с целью обеспечения её высокого качества, а также:

— снижение себестоимости работ;

— сокращение продолжительности строительства;

— обеспечение безопасности выполняемых работ;

— организации ритмичной работы;

— унификации технологических решений.

1.5. На базе ТТК в составе ППР (как обязательные составляющие Проекта производства работ) разрабатываются Рабочие технологические карты (РТК) на выполнение отдельных видов работ по приготовлению бетонной смеси. Рабочие технологические карты разрабатываются на основе типовых карт для конкретных условий данной строительной организации с учетом её проектных материалов, природных условий, имеющегося парка машин и строительных материалов, привязанных к местным условиям. Рабочие технологические карты регламентируют средства технологического обеспечения и правила выполнения технологических процессов при производстве работ. Технологические особенности, в зависимости от марки приготавливаемой смеси решаются в каждом конкретном случае Рабочим проектом. Состав и степень детализации материалов, разрабатываемых в РТК, устанавливаются соответствующей подрядной строительной организацией, исходя из специфики и объема выполняемых работ. Во всех случаях применения ТТК необходима привязка ее к местным условиям в зависимости от состава, марки и количества выпускаемой бетонной смеси.

Рабочие технологические карты рассматриваются и утверждаются в составе ППР руководителем Генеральной подрядной строительной организации, по согласованию с организацией Заказчика, Технического надзора Заказчика.

1.6. Технологическая карта предназначена для производителей работ, мастеров и бригадиров, выполняющих работы по приготовлению бетонной смеси, а также работников технического надзора Заказчика и рассчитана на конкретные условия производства работ в III-й температурной зоне.

II. ОБЩИЕ ПОЛОЖЕНИЯ

2.1. Технологическая карта разработана на комплекс работ по приготовлению бетонной смеси.

2.2. Работы по приготовлению бетонной смеси выполняются в одну смену, продолжительность рабочего времени в течение смены составляет:

где 0,828 — коэффициент использования механизмов по времени в течение смены (время, связанное с подготовкой к работе и проведение ЕТО — 15 мин, перерывы, связанные с организацией и технологией производственного процесса и отдыха машиниста — 10 мин через каждый час работы).

2.3. Технологической картой предусмотрено выполнение работ комплексным звеном с мобильной бетоносмесительной установкой БСУ-30ТЗ, габаритные размеры установки 42500х5850х8400 м, производительностью 30 м /час оснащенной бетоносмесителем СБ-138, бункерами инертных материалов м , ёмкостью расходного силоса цемента — 60 т, суммарная мощность потребления электроэнергии 75 кВт (смотри рис.1).

Рис.1. Бетоносмесительная установка БСУ-30ТЗ

2.4. Бетоносмесительная установка оснащена автоматизированной системой управления на базе промышленного компьютера, которая обеспечивает:

— автоматизированное управление всеми технологическими процессами производства;

— многорецептурную технологию приготовления смесей (до 50 рецептов);

— учет расхода материалов и выхода бетона по маркам;

— учет выполнения заявок с сохранением информации о Заказчике, времени ввода и выполнения заявки, номера рецепта и объема смеси;

— вывод учетной информации на дисплей и принтер.

2.5. Работы следует выполнять, руководствуясь требованиями следующих нормативных документов:

— СП 48.13330.2011. Организация строительства;

— СНиП 3.03.01-87. Несущие и ограждающие конструкции;

— ГОСТ 27006-86. Бетоны. Правила подбора состава;

— ГОСТ 30515-97. Цементы. Общие технические условия;

— ГОСТ 8736-93. Песок для строительных работ;

— ГОСТ 8267-93. Щебень и гравий из плотных горных пород для строительных работ;

— СНиП 12-03-2001. Безопасность труда в строительстве. Часть 1. Общие требования;

— СНиП 12-04-2002. Безопасность труда в строительстве. Часть 2. Строительное производство.

III. ОРГАНИЗАЦИЯ И ТЕХНОЛОГИЯ ВЫПОЛНЕНИЯ РАБОТ

3.1. Автоматизированная бетоносмесительная установка (БСУ) с установкой СБ-138 предназначена для приготовления жестких и пластичных бетонных смесей с заполнителем до 40 мм. Производительность установки до 30 м /ч; емкости расходных бункеров для цемента, заполнителей, бака для воды рассчитаны на полчаса работы при максимальной производительности и наибольшем водоцементном отношении 0,5. Мобильная бетоносмесительная установка состоит из смесительного и дозировочного отделений, склада заполнителей и склада цемента (смотри рис.2). Управляют установкой из кабины машиниста, а электроаппаратура размещена в специальном помещении. Кабина машиниста оборудована приборами, регистрирующими ход технологического процесса.

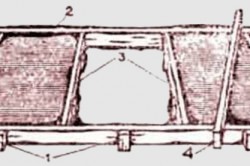

Рис.2. Схема бетоносмесительной установки

1 — расходные бункера заполнители; 2 — конвейер-дозатор; 3 — конвейер перегрузочный; 4 — бетоносмеситель; 5 — рама бетоносмесителя; 6 — дозатор цемента; 7 — дозатор химдобавок; 8 — дозатор воды; 9 — узел химдобавок (по требованию заказчика); 10 — расходный силос цемента с фильтром; 11 — шнековый транспортер

3.2. Расходный склад песка и фракционного щебня открытого типа с разделительными стенками, располагается непосредственно вблизи бетоносмесительной установки. Песок и фракционный щебень к расходному складу поступают в железнодорожных вагонах. В случае доставки нефракционного или загрязненного щебня здесь же организована сортировка материала на фракции (грохочение) и мойка материала. Песок и щебень подают в питатели дозаторного отделения и разгружают фронтальным погрузчиком ТО-49 непосредственно поверх воронок вибролотков галерейного транспортера. Дозировочный узел СБУ состоит из расходных бункеров-заполнителей с маятниковыми дозаторами непрерывного действия С-633. Дозаторы установлены над горизонтальным транспортером, которым подают материалы к наклонному транспортеру. По наклонному транспортеру они попадают в загрузочный лоток смесительного отделения.

3.3. Расходный автоматизированный склад цемента С-753 емкостью 300 т предназначен для кратковременного хранения цемента. Цемент из железнодорожных вагонов разгружается непосредственно в склад цемента с помощью пневматического разгрузчика С-577 или автоцементовозами.

Силосная башня емкостью 60 т оборудована двумя указателями уровня цемента типа УКМ. Расходный бункер цемента представляет собой цилиндр с конической частью внизу. Цемент подают непосредственно в дозатор С-781 с барабанным питателем. Внутри бункера установлены два указателя уровня цемента С-609А, включенные в схему управления склада. Включение или выключение механизма, подающего цемент со склада, производится с помощью этих же указателей.

3.4. Бетоносмесительная становка СБ-138 непрерывного действия принудительного перемешивания является основным оборудованием бетонного завода. Рабочий орган смесителя — два вала квадратного сечения 80х80 мм с насаженными на них лопастями. Лопасти оканчиваются лопатками размером 100х100 мм. Корпус мешалки оканчивается накопительным бункером с челюстным затвором.

Бетоносмесительная установка СБ-138 связана со складами цемента заполнителей и дозировочным узлом системой ленточных и ковшовых питателей.

3.5. В зависимости от сменной потребности цементобетонной смеси завод может быть отрегулирован на любую производительность в пределах от 15 до 30 м /ч путем изменения производительности ее дозаторов: цемента от 5 до 10 т/ч, песка и щебня от 12,5 до 25 т/ч и воды до 6 м .

Так, например, при заданном лабораторией завода расходе материалов на 1 м бетона (цемента — 340 кг, песка — 547 кг, щебня фракции 5-20 мм — 560 кг, щебня фракции 20-40 мм — 840 кг, воды — 170 кг) производительность завода составит:

Производительность дозаторов, т/ч при производительности завода, м /ч

Приготовление, транспортирование и укладка бетонной смеси

Приготовление бетонной смеси.В современном строительстве приготовление бетонной смеси в основном сосредоточено на автоматизированных бетонных заводах и в бетоносмесительных узлах предприятий.

Процесс приготовления бетонной смеси состоит из автоматического дозирования всех компонентов бетонной смеси и перемешивания их в бетоносмесителях до получения однородной массы.

Применяемые бетоносмесители непрерывного действия состоят из цилиндрического барабана с лопастями на внутренней поверхности. За счет вращения барабана и винтообразного направления лопастей материалы перемещаются вдоль барабана и тщательно перемешиваются, а готовая бетонная смесь через разгрузочное устройство непрерывным потоком поступает на транспортные средства. Производительность бетоносмесителей непрерывного действия до 120 м З /ч, в то время как бетоносмеситель периодического действия емкостью 2400 л имеет производительность до 36 м З /ч.

Однородность и прочность бетона в значительной, мере определяются качеством перемешивания смеси. Для получения однородной бетонной смеси следует строго соблюдать оптимальное время перемешивания, которое зависит от емкости барабана бетоносмесителя, подвижности бетонной смеси и других факторов и устанавливается опытным путем.

Транспортирование бетонной смеси вбольшинстве случаев производится автосамосвалами, а на малые расстояния (в пределах строительной площадки) -ленточными транспортерами, бетононасосами, вагонетками, бадьями и др. Любой способ транспортирования должен исключать возможность расслоения и снижения степени подвижности бетонной смеси в результате испарения воды, вытекания цементного молока или начала схватывания цемента. Поэтому следует транспортировать бетонную смесь по кратчайшим расстояниям, с наименьшим числом перегрузок и ограничивать длительность перевозки (до 1 ч.).

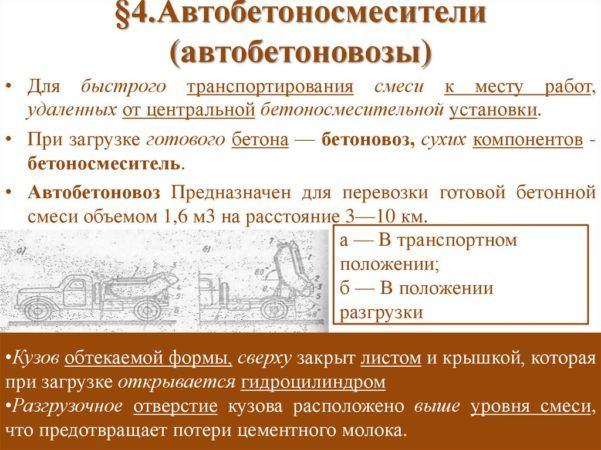

В случае, когда строительная площадка находится на значительном расстоянии от бетонного завода для перевозки и приготовления бетонной смеси используются автобетоносмесители. Смесительный барабан автобетоносмесителя загружают на заводе исходными материалами, а бетонная смесь приготовляется в пути в непосредственной близости от места укладки бетона.

Укладка бетонной смеси. Качество бетонных и железобетонных конструкций в значительной мере зависит от способа укладки и уплотнения бетонных смесей.

В заранее подготовленную опалубку (форму) с установленной в ней арматурой бетонную смесь обычно укладывают горизонтальными слоями. При этом смесь должна плотно заполнять весь объем опалубки или формы, включая углы и суженные места. Для механизации этой довольно трудоемкой операции используют специальные механизмы: бетонораздатчики и бетоноукладчики.

Бетонную смесь, как правило, уплотняют вибрированием, после чего зерна крупного заполнителя укладываются компактно, промежутки между ними заполняются цементным раствором, а пузырьки воздуха вытесняются наружу. При прекращении вибрирования уложенная в опалубку или форму бетонная смесь мгновенно загустевает.

Для уплотнения бетонной смеси применяют электромагнитные, пневматические, но чаще всего электромеханические вибраторы.

По конструкции различают вибраторы поверхностные, глубинные и площадочные. Выбирают вибратор в зависимости от вида, формы и размеров бетонируемой конструкции. Конструкции с большими открытыми поверхностями (полы, плиты и т. п.) бетонируют поверхностными вибраторами, которые обеспечивают распространение колебаний в толщу бетона на глубину 20 — 25 см. Перемещать поверхностный вибратор с одной позиции на другую рекомендуется так, чтобы он своей площадкой перекрывал на 10 — 20 см границу уже провибрированного участка.

При бетонировании массивных конструкций (фундаменты, колонны и др.) используют глубинные вибраторы — вибробулавы и вибраторы с гибким валом. Уплотняют бетонную смесь внутренними вибраторами по слоям, толщина которых не должна превышать 1,25 длины рабочей части вибратора, а шаг перестановки не должен быть выше полуторного радиуса их действия.

Продолжительность вибрирования на каждой позиции должна обеспечивать достаточное уплотнение бетонной смеси, основными признаками которого являются прекращение оседания бетонной смеси, появление цементного молокана ее поверхности и прекращение выделения воздушных пузырьков. В зависимости от степени подвижности бетонной смеси продолжительность вибрирования на одной позиции 20 — 60 с. транспортировать бетонную смесь по кратчайшим расстояниям, с наименьшим числом перегрузок и ограничивать длительность перевозки (до 1 ч.).

В случае, когда строительная площадка находится на значительном расстоянии от бетонного завода для перевозки и приготовления бетонной смеси используются автобетоносмесители. Смесительный барабан автобетоносмесителя загружают на заводе исходными материалами, а бетонная смесь приготовляется в пути в непосредственной близости от места укладки бетона.

Укладка бетонной смеси. Качество бетонных и железобетонных конструкций в значительной мере зависит от способа укладки и уплотнения бетонных смесей.

В заранее подготовленную опалубку (форму) с установленной в ней арматурой бетонную смесь обычно укладывают горизонтальными слоями. При этом смесь должна плотно заполнять весь объем опалубки или формы, включая углы и суженные места. Для механизации этой довольно трудоемкой операции используют специальные механизмы: бетонораздатчики и бетоноукладчики.

Бетонную смесь, как правило, уплотняют вибрированием, после чего зерна крупного заполнителя укладываются компактно, промежутки между ними заполняются цементным раствором, а пузырьки воздуха вытесняются наружу. При прекращении вибрирования уложенная в опалубку или форму бетонная смесь мгновенно загустевает.

Для уплотнения бетонной смеси применяют электромагнитные, пневматические, но чаще всего электромеханические вибраторы.

По конструкции различают вибраторы поверхностные, глубинные и площадочные. Выбирают вибратор в зависимости от вида, формы и размеров бетонируемой конструкции. Конструкции с большими открытыми поверхностями (полы, плиты и т. п.) бетонируют поверхностными вибраторами, которые обеспечивают распространение колебаний в толщу бетона на глубину 20 — 25 см. Перемещать поверхностный вибратор с одной позиции на другую рекомендуется так, чтобы он своей площадкой перекрывал на 10 — 20 см границу уже провибрированного участка.

При бетонировании массивных конструкций (фундаменты, колонны и др.) используют глубинные вибраторы — вибробулавы и вибраторы с гибким валом. Уплотняют бетонную смесь внутренними вибраторами по слоям, толщина которых не должна превышать 1,25 длины рабочей части вибратора, а шаг перестановки не должен быть выше полуторного радиуса их действия.

Продолжительность вибрирования на каждой позиции должна обеспечивать достаточное уплотнение бетонной смеси, основными признаками которого являются прекращение оседания бетонной смеси, появление цементного молокана ее поверхности и прекращение выделения воздушных пузырьков. В зависимости от степени подвижности бетонной смеси продолжительность вибрирования на одной позиции 20 — 60 с.

На заводах сборного железобетона бетонную смесь уплотняют в формах на стационарных виброплощадках. Применяют, кроме того, и другие способы уплотнения бетонных смесей, например, центрифугирование, вибропрессование, виброштампование, вибровакуумирование, вибропрокат.

Твердение бетона и уход за ним.Рост прочности бетона возможен только при определенных температурных и влажностных условиях. В нормальных условиях твердения (температура окружающей среды 15 — 20 о С и влажность 90 -100%) бетон в течение 28 сут набирает марочную прочность. Твердение бетона значительно ускоряется при повышении температуры среды до 60 — 85 о С с обязательным сохранением в бетоне влаги. Во влажной среде бетон приобретает значительно большую прочность, чем на воздухе. В сухих условиях он быстро теряет влагу, и его дальнейшее твердение прекращается.

Для того чтобы уложенный и уплотненный бетон получил требуемую прочность в назначенный срок, за ним необходим правильный уход. Особенно важен уход за бетоном в первые дни после укладки, иначе можно настолько снизить качество бетона, что его нельзя будет исправить даже при последующем тщательном уходе.

Свежеуложенный бетон выдерживают во влажном состоянии и предохраняют от сотрясений, ударов, каких-либо повреждений, а также резких изменений температуры. В летнее время открытые поверхности свежеуложенного бетона следует укрывать мешковиной, рогожей, песком, опилками или другими материалами и периодически увлажнять. Поливать бетон начинают не позднее чем через 10 -12 ч после бетонирования, а в жаркую ветренную погоду через 2-З ч. Летом бетон обычно поливают в течение первых 3 сут не реже чем через каждые 4 ч днем и не менее 1 раза ночью, а в последующее время — не менее 3 раз в сутки. Бетон, приготовленный на портландцементе, следует поливать не менее 7 сут., на прочих цементах, в том числе на цементах с пластифицирующими добавками — не менее 14 сут. Особенно обильно надо поливать ночью. Вместо полива водой поверхности бетона можно покрывать битумной эмульсией, лаком этиноль, латексом и другими жидкими материалами, которые образуют непроницаемую пленку, надежно защищающую бетон от испарения влаги.

Распалубливать бетонные и железобетонные конструкции следует только после достижения бетоном определенной прочности, устанавливаемой путем испытания контрольных образцов-кубов.

Твердение бетона при температурах ниже 5 — 10 о С значительно замедляется, а при температурах ниже нуля практически прекращается. Находящаяся в бетоне свободная вода, замерзая, увеличивается в объеме, что приводит к нарушению структуры еще не затвердевшего цементного камня, а это, в свою очередь, снижает конечную прочность бетона. Наиболее опасно замерзание бетона в период схватывания цемента. Поэтому основным условием ведения бетонных работ в зимнее время является обеспечение в уложенном бетоне определенной положительной температуры, исключающей замерзание бетона в раннем возрасте до достижения им к моменту замерзания 50% марочной прочности.

Для предупреждения раннего замерзания бетона и обеспечения твердения его при низких температурах применяются способ «термоса», паро- и электротермообработка бетона, а также применение бетона с химическими добавками — ускорителями твердения. Каждый способ можно применять самостоятельно или в сочетании.

Способ «термоса» применяется при бетонировании массивных конструкций и предусматривает обеспечение в бетоне во время его твердения положительной температуры за счет подогрева до 40 о С составляющих бетонной смеси (воды, песка, крупного заполнителя) и теплоты, выделяемой цементом при твердении.

Для сохранения запаса теплоты в течение определенного срока конструкции из свежеуложенного бетона утепляют, покрывая их соломенными матами, опилками, шлаком и др.

При бетонировании в зимнее время немассивных конструкций (колонн, балок, перекрытий и т.п.) уложенную в опалубку бетонную смесь подвергают паро-и электротермообработке.

Применяя эти методы термообработки бетона, удается в течение 1 — 2 сут получать прочность, равную 50 -70% марочной.

Химические добавки применяют с целью снизить температуру замерзания воды в бетонной смеси и обеспечить возможность твердения бетона при отрицательной температуре. В качестве химических добавок вводят хлористый кальций и натрий, нитрит натрия, нитрит-нитрат кальция, мочевину, поташ, а также комплексные химические добавки на основе пластификатора и противоморозного компонента.

Контроль качества бетона.Качество бетонных работ контролируют на всех этапах производства: испытывают составляющие бетонной смеси, систематически проверяют правильность дозирования, перемешивания и уплотнения бетонной смеси, контролируют твердение бетона, определяют прочность затвердевшего бетона.

Прочность бетона контролируют путем отбора проб бетонной смеси и изготовления из нее контрольных образцов-кубов, которые должны твердеть в тех же условиях, что и бетон монолитных конструкций. Контрольные образцы испытывают в возрасте 7 и 28 сут. или в другие установленные сроки.

Разработаны неразрушающие механические и физические методы определения прочности и однородности бетона. Принцип действия их основан на зависимости величины заглубления в бетон бойка (шарика) при ударе от прочности испытуемого бетона или на изменении скорости распространения ультразвукового импульса или волн удара в бетон в зависимости от его плотности и прочности. Для выявления внутренних скрытых дефектов структуры бетона (трещин, раковин, пустот и т.д.) применяют специальные ультразвуковые дефектоскопы.

Дата добавления: 2016-02-16 ; просмотров: 2662 ; ЗАКАЗАТЬ НАПИСАНИЕ РАБОТЫ

Приготовление и укладка смеси из бетона на строительной площадке

На больших стройках материал получают в виде готового продукта с заводов по его производству. При строительстве индивидуальных домов небольших объемов выгоднее готовить укладываемую бетонную смесь на стройплощадке.

Работы с бетоном состоят из следующих действий:

- Приготовление смеси.

- Устройство опалубки, ее разборка после окончания работы.

- Укладка арматуры.

- Укладка бетона и уплотнение смеси.

- Уход за бетонной поверхностью.

Особенности приготовления бетонного состава

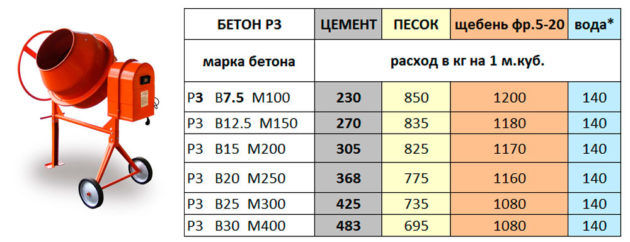

В состав бетона входит портландцемент, песок, щебень, вода. Расход цемента на 1 м3 нормируется ГОСТом, количество составляющих указано в килограммах. Иногда лучше применять пропорции, используя соотношение компонентов. Пропорция цемента и песчано-гравийной смеси должна быть 1:8.

Состав бетонной смеси

Цемент. Главная составляющая бетонной смеси. Его марка должна быть выше, чем марка получаемого материала. Добавки снижают исходную прочность.

Песок. От него зависит удобоукладываемость раствора. Он должен быть однородным, без примесей.

Щебень. Используется также гравий или керамзит некрупными, размером 10–80 мм, без химических примесей. Песок и щебень необходимо предварительно промывать от пыли, мелких фракций.

Вода. Важно точно определить количество воды. Это влияет на крепость состава после затвердения, излишек жидкости снижает прочность изделия.

При производстве бетонных работ зимой выбирают цемент марки М300 и более, они быстрее затвердевают. Применяют добавки, увеличивающие морозостойкость полученного материала. Приготовление смеси может производиться на современных заводах-автоматах. Здесь происходит автоматизированное дозирование составляющих, все тщательно перемешивается, получается однородная масса. Материал производится в бетоносмесителях непрерывного действия. Вращающийся барабан тщательно перемешивает материалы, готовая масса непрерывным потоком поступает на транспортные средства.

Если строительный объект расположен далеко от места производства бетона, его можно приготовить в передвижных смесителях-миксерах. Сухой состав перемешивается при движении автомобиля. Растворяется смесь за 15 минут до объекта. Для получения небольшого объема раствора используют бетономешалки, различные инструменты для перемешивания (перфораторы, дрели с насадками).

Транспортировка готовой смеси

Для транспортировки смеси с места приготовления к месту строительных работ используют различные типы грузовых автомобилей. Их выбор зависит от дальности перевозки, состава, необходимого объема. К таким автомобилям относятся:

- Автобетоносмесители.

- Автобетоновозы.

- Авторастворовозы.

Автобетоносмесители используются для быстрой перевозки пластичных материалов на расстояние до 70 км. Они могут готовить раствор в процессе движения из сухого готового состава. Машины снабжены оборудованием, позволяющим сохранить качество продукции во время ее перевозки.

Длительность перевозки готового бетонного состава зависит от температуры на выходе из смесителя. Чем выше температура, тем меньше времени допускается на его доставку. Перевозка сухих составляющих не ограничена временем. Добавление воды, перемешивание начинают за 30 минут до прибытия на строительную площадку.

Иногда для перевозки бетонного раствора используют автосамосвалы. Это не очень удобное средство перевозки. Трудно защитить материал от замерзания, подсушивания, утечки. Приходится долго чистить кузов автомобиля после перевозки.

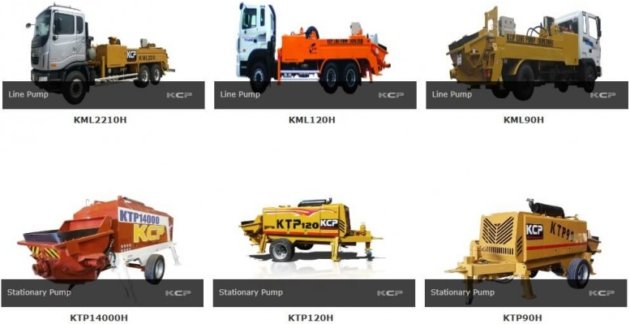

Для перемещения бетона в пределах строительной площадки используются бетононасосы, бетононагнетатели. Они перемещают состав по трубопроводам, при этом сохраняются его качественные характеристики, минимизируются потери. Трубы удобно использовать при работах в стесненных условиях, местах ограниченного доступа.

Подготовительные работы

Прежде чем начать работы по заливке бетона, подготавливают строительную площадку: убирают мусор, наносят разметку будущей конструкции, приступают к установке опалубки. Материалом для этого служат деревянные бруски, доски, влагостойкая фанера, металл или пластик. Опалубка бывает съемная, которая демонтируется после твердения бетона, ее используют при повторных работах. Элементы несъемной системы остаются в теле готовой конструкции.

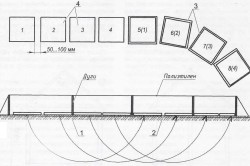

Размеры внутри опалубки имеют проектные значения с небольшими допусками (2 мм на один метр длины конструкции). Внутренние стенки должны быть гладкими и чистыми, тщательно подогнанными, герметичными. Чтобы легко снять опалубку после использования, их прокладывают полиэтиленом, смазывают мыльно-масляным раствором. Для обеспечения жесткости ограждение стягивают болтами или шпильками с шагом 100–200 см, снаружи устанавливают распорки.

Опалубка демонтируется через 8–10 дней, когда прочность материала достигает 80% марочного значения. Для несущих стен и фундаментов она снимается после достижения 100% прочности. Это относится и к длинным сооружениям более 8 метров.

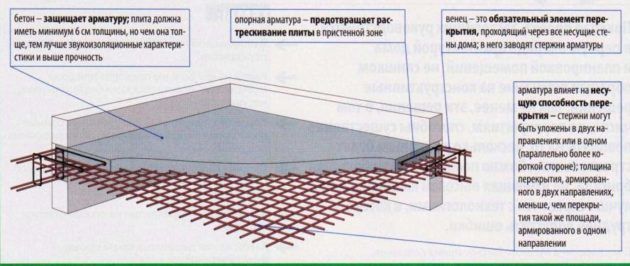

Важной частью бетонных работ является армирование металлическими каркасами и сетками. Прутки сваривают под прямым углом определенного диаметра. Шаг укладки выбирают от 100 до 400 мм. Значения шага и диаметра прутка определяют расчетом в зависимости от нагрузки, марки цемента и размера элемента.

Каркасы соединяют несколькими сетками в объемную конструкцию связующими стержнями. Соединение осуществляется сваркой, фиксаторами, вязальной проволокой. Защитный слой бетона над арматурой составляет 20–30 см снизу и сверху элемента. Для армирования 1 м3 бетонной конструкции необходимо 70–120 кг арматуры.

Процесс укладки

Когда подготовка закончена, арматурные элементы установлены, можно приступать к заливке бетона. Для этого используют насосы, виброжелоба, различные нагнетатели. Можно использовать тачки и ведра. Промежуточная перегрузка раствора должна быть минимальной.

Бетонная смесь укладывается горизонтальными слоями, толщиной не более 50 см. Направление заливки каждого слоя должно совпадать. Процесс укладки должен быть непрерывным, последующий слой наносится до схватывания предыдущего. Высота падения раствора в опалубку не более 2 м.

Каждый слой нужно разравнивать и уплотнять. Для уплотнения смеси используют вибраторы, которые удаляют из нее воздух, способствуют равномерному распределению и однородности. Каждый участок подвергают вибрации не менее, чем 40 сек, затем переставляют вибратор на 50 см, перекрывая зоны воздействия. Виброустановки не должны прикасаться к опалубке и армирующим элементам. Уплотнение смеси прекращают, когда поверхность покрывается цементным молоком, прекращается ее усадка, перестают появляться пузырьки воздуха.

Делаем самомесный бетон. Часть первая

Самостоятельное изготовление бетона: советы и рекомендации от FORUMHOUSE.

Без т.н. «мокрых» процессов не обходится ни одно строительство, хороший бетон — необходимый общестроительный материал. Возвести мелкозаглубленный ленточный фундамент, построить цокольный этаж, изготовить монолитную мебель — ему везде найдётся применение.

Чем распространённее сфера применения материала, тем больше вопросов появляется у начинающих застройщиков о том, как его использовать. Одной из таких «горячих» тем является самостоятельный процесс изготовлении бетона-самомеса на строительной площадке.

Эксперты нашего портала накопили обширный опыт строительства, которым они охотно делятся с новичками, только начинающими возводить свой дом. В этой статье мы ответим на основные вопросы.

- Можно ли уберечься от обмана производителей и проверить качество материала.

- Выгодно ли делать его самостоятельно.

- В каких конструкциях следует использовать самомес.

- Какие марки чаще всего используются в малоэтажном строительстве.

Зачем застройщикам нужен бетон-самомес

Для масштабных строительных работ заливки фундамента и т.п., чаще всего используется раствор промышленного изготовления, который привозят на стройплощадку миксерами. Однако, бывают ситуации, когда в этом нет экономической целесообразности (нужно взять малые объёмы), или невозможен проезд миксеров из-за разбитых подъездных путей, по которым тяжелогружёная машина просто не проедет.

Плотность бетона может достигать 2700 кг/м³. Исходя из этого, миксер на 5 кубов, который везёт раствор на стройплощадку, будет весить около 25 тонн. Миксер на 10 кубов – 40 тонн. Не каждый подъездной путь способен выдержать такую нагрузку.

Дело осложняется, если дороги очень размыло из-за дождей, а чтобы вытащить застрявший миксер, нужен бульдозер. И тут уж некогда раздумывать, где взять бетон — придется сделать его самому! Для этого на стройплощадку заранее завозятся сухой цемент, песок и щебень, т.к. в этом случае вес каждого отдельного грузовика меньше.

Ещё одним доводом в пользу самомеса становится возможный обман со стороны поставщиков. Вы заказали материал одной марки, а вам привозят другую, менее прочную. Для этого нечистые на руку поставщики уменьшают количество цемента в растворе. А определить «на глазок», бетон какой марки вам привезли в миксере, практически невозможно. Довольно крупная разница в цене идёт в карман поставщика.

Помимо потери средств, бетонирование ответственных конструкций (фундамента, перекрытий и т.д.) бетоном пониженной прочности может привести к уменьшению их срока службы. Либо железобетонная конструкция под нагрузкой (определённой расчётом при проектировании дома) треснет и разрушится.

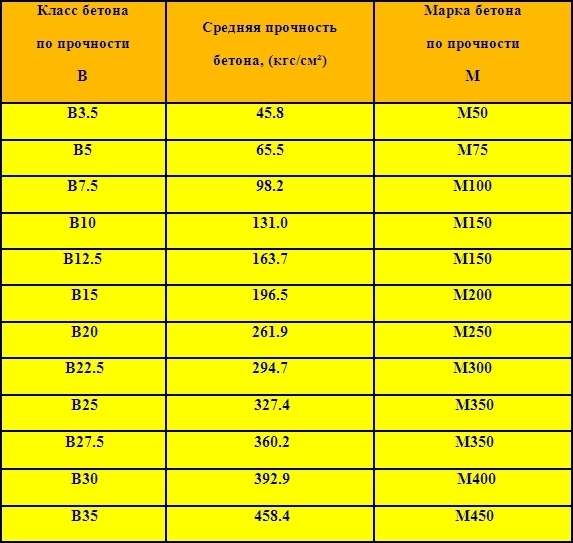

Нужно учитывать, что проверить качество залитого вам материала можно будет только в лабораторных условиях — спустя 28 дней после заливки. Для этого в лаборатории давят под прессом до разрушения специально изготовленные (в день заливки основной конструкции) бетонные кубики (обычно 3 шт.) размером 10х10х10 см. На основании полученных данных определяется марка бетона — по прочности на сжатие. Т.е. определяется величина предельной нагрузки (кгс/см²), которую выдержал образец. Это значение обозначается буквой М (средний показатель прочности). Если прочность на сжатие выражается классом бетона (гарантированная прочность), то она обозначается буквой В. Цифра, которая стоит за этой буквой, определяет нагрузку (давление на сжатие в МПа), выдерживаемую материалом в 95 случаев из 100.

Для наглядности в данной таблице приведены соотношения между классом и маркой бетона.

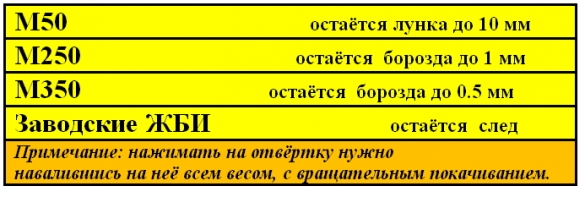

Также существуют и «дедовские» способы, при помощи которых можно проверить прочность и марку — без использования специального оборудования, вручную. Самый легкий способ: после того, как бетон набрал прочность (за 28 дней при температуре 20°C), по нему с небольшим усилием чиркают остриём гвоздя, который должен оставить отчетливый на вид след или царапину (в зависимости от марки).

Более информативен другой вариант проверки: метод «отвёртки»:

Берём гвоздь «сотку» и через 7 дней после заливки, приставив острие гвоздя к поверхности бетона, наносим по шляпке сильный удар молотком. Смотрим на результат и, на основании следующих данных, делаем выводы:

- Гвоздь вошёл на 50% от своей длины – брак изделия.

- Гвоздь вошёл на два-четыре см – бетон ещё не затвердел. Ждём и продолжаем за ним ухаживать.

- Гвоздь вошёл на 1-2 см – бетон на «троечку», но затвердеет.

- Гвоздь вошёл на 5 мм – хороший бетон.

Также некоторые застройщики пускаются на такую хитрость, как заказ бетона заведомо повышенной марки. Вам для заливки конструкции нужна марка М250. Вы намеренно заказываете М300 или выше, надеясь, что поставщик (даже «сэкономив») привезёт нужный вам хороший бетон. В итоге (после проверки) выясняется, что вы все равно приобрели М150-200. А фундамент уже залит! Не демонтировать же его теперь!

Я несколько раз слышал от водителей миксеров, что какую бы марку частник ни заказывал, ему всё равно привезут в лучшем случае М200.

Выходом может стать и самомесный правильный бетон, изготавливаемый вручную, прямо на стройплощадке.

Как сделать бетон самому: базовые принципы

Кажется, что сделать бетон своими руками — дело нехитрое. Нужно приобрести бетономешалку, посмотреть в Интернете пропорции смеси и заняться изготовлением «самомеса». Однако существует множество «подводных камней», о которых надо знать заранее, до начала «домашнего производства» смеси. Тем более, что использование некачественного бетона, не отвечающего заявленной прочности, может привести к снижению его прочностных характеристик и фатальным последствиям — вплоть до разрушения конструкции.

Поэтому, прежде чем переходить к практике, надо разобраться с теорией. Для начала выясним, что такое бетон.

Бетон — это искусственный камень, наполнители которого связаны цементным связующим.

Цемент — это главная составляющая. При соприкосновении с водой в цементе начинаются химические реакции (этот процесс называется гидратацией). Продукты, которые появляются во время этого процесса, становятся «клеем» — элементом, связывающим все компоненты бетонной смеси воедино.

Марка бетона (его прочность) напрямую зависит от соотношения количества воды и цемента, а также от качества и количества цемента в составе.

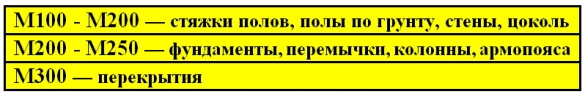

Т.к. основной показатель, характеризующий бетон — это его прочность, то перед началом работ по его самостоятельному изготовлению нужно понять, какая марка бетона вам нужна. Это зависит от того, что вы собирается бетонировать, т.е. — в каких типах конструкций будет использоваться «самомес». Только ответив на этот вопрос, можно переходить к расчёту пропорций состава и подбору ингредиентов.

В малоэтажном строительстве самыми популярными являются такие марки бетона, как: М150, 200, 250, 300.

Идём дальше. Зная, что нам предстоит бетонировать «самомесом», можно прикинуть необходимую нам марку бетона (его прочность).

Для примерного ориентира можно воспользоваться данными из следующей таблицы.

Теперь переходим к краткому списку конструкций, которые чаще всего бетонируются самомесом:

- Свайный фундамент, полы по грунту и стяжки.

- Перемычки над оконными проёмами и колонны.

- Армопояс. Несмотря на объём бетонирования в 2-3 м³, обычно экономически выгоднее (определяется на основании расчёта) залить армопояс самостоятельно, вручную, чем гонять полуразгруженный миксер и заказывать бетононасос.

Из этого материала можно узнать, как сделать опалубку и правильно залить армопояс в доме, построенном из газобетона.

- Цокольные этажи, стены, с использованием технологии переставной опалубки (т.е. заливают конструкцию по частям).

В нашей статье рассказывается, как своими руками сделать опалубку для фундамента чтобы её не распёрло при заливке.

Делая самомесный бетон, не нужно стремиться изготовить бетон максимальной прочности. Марка должна соответствовать той конструкции, где он будет использоваться. Это определяется на основании расчёта. Главная задача застройщика — добиться этой правильной запроектированной прочности.

Такие марки бетона, как М400 и М500 и выше, из-за повышенной прочности раствора (чрезмерной для частного строительства), сложности транспортировки и укладки (из-за ускоренного схватывания смеси), а также высокой цены редко используются в малоэтажном строительстве.

Как уже говорилось выше, приготовить бетон люди чаще всего решаются в случае невозможности заезда тяжёлой техники с готовым материалом на участок или как страховка от недобросовестных поставщиков. К этому перечню можно добавить экономический аспект. Рассмотри это момент подробнее.

Вряд ли можно сказать, что, сделав правильный бетон самостоятельно, вы однозначно выгадаете в цене по сравнению с заводским. Компоненты, из которых производится заводской бетон, предприятие покупает по оптовым, заведомо более выгодным ценам, чем если взять все необходимые ингредиенты на строительном рынке. Решающим фактором, определяющим рентабельность изготовления «самомеса», является стоимость доставки и объём предстоящего бетонирования.

Сделать замес и залить армопояс или надоконные перемычки — это одно. И совсем другое, если предстоит строительство плитного, ленточного фундамента и перекрытий. Объёмы совершенно другие (десятки кубометров). Помимо этого — заливку больших конструкций лучше осуществить быстро, за один раз, что далее позволит избежать появления т.н. «холодных швов». В гражданском строительстве монолитно-бетонные многоэтажки не заливают за один раз, но, в каких местах можно делать, а в каких местах — нельзя делать «холодные швы», просчитывается на этапе проектирования.

Кроме прочности бетона, важнейшей его характеристикой является показатель морозостойкости (обозначается буквой F) и водонепроницаемости (W). Морозостойкость показывает количество циклов попеременного замораживания и размораживания, которые выдержит материал до начала разрушения и снижения прочности.

Водонепроницаемость — свойство бетона не пропускать воду под давлением. Чем выше показатель, тем больший напор воды выдержит бетон до того, как пропустит её через себя.

Между этими показателями и прочностью бетона имеется прямая зависимость. Повышая марку бетона, можно повысить его морозостойкость и водонепроницаемость.

Главное, на что рекомендуют обратить внимание при изготовлении «самомеса» — это прочность, которая должна соответствовать расчётной. Это достигается за счёт приготовления цементного раствора по точно и заранее рассчитанному соотношению массы воды к массе цемента в растворе. Или, как его ещё называют, водоцементному соотношению (В/Ц). Т.к. марка бетона напрямую зависит от В/Ц, а нарушение соотношения приводит к существенному (подчас катастрофическому) снижению прочности бетона, становится понятной вся важность расчёта оптимальных пропорций «самомеса».

А об этом мы расскажем во второй части материала. Не пропустите!

Нетерпеливые читатели нашего сайта могут уже сейчас узнать всё об изготовлении бетона своими руками в теме, созданной Антоном Павловым, и прочесть его историю самостоятельного строительства двухэтажного дома из газобетона.

На FORUMHOUSE можно познакомиться с пошаговой инструкцией по заливке фундамента при отрицательных температурах и прочесть раздел, посвящённый зимнему бетонированию, уходу за бетоном и распалубке.

Также посмотрите мастер-класс о самостоятельном возведении межкомнатных перегородок из газосиликатных блоков.

Приготовление и укладка бетонной смеси

Особенности приготовления

Наполнители

Существуют различные способы, используемые для изготовления растворов, отличные по соотношению компонентов, марок цемента, добавок и фракций наполнителя.

Приготовление смеси: схема.

В состав смеси входят следующие элементы:

Цемент является гидравлическим вяжущим веществом, которое по истечении определенного срока становится нерастворимым в водной среде материалом в результате перемешивания с водой, твердения его под водой или на воздухе.

Схема укладки: 1 — колышки; 2 — доски опалубки 50×150 мм; 3 — разделительные доски 25 х 150 мм; 4 — рейка для разравнивания.

Наполнителем являются песок и щебень, имеющие различные фракции. Уложенной в форму смеси придается соответствующая форма в процессе твердения. Возможен замес бетонного раствора вручную. Зачастую для создания специальных форм смесь изготавливают в заводских условиях, но можно воспользоваться и бетономешалкой. Раствор, изготовленный на заводе, имеет высокие показатели качества, чего нельзя сказать о смеси, приготовленной самостоятельно. Отсюда можно сделать вывод, что соблюдение технологии изготовления смеси при строительстве индивидуальных домов отсутствует.

Качество готовой смеси зависит от правильного хранения заполнителей, которые не должны загрязняться, что может повлиять на прочность. Следует помнить, что если наполнитель не имеет двойную прочность, то и бетон необходимой прочности из него изготовить нельзя. Поэтому любые засорения, например, глинистый грунт, будут оказывать отрицательное влияние на показатели прочности. Укладка, который загрязнен органическими веществами, такими как битый кирпич, стружка, лед или снег, способна привести к образованию коррозии арматурного каркаса.

Фактор загрязненности может оказывать влияние не только на прочность, но и на следующие качества:

- Теплоизоляция.

- Морозостойкость.

- Износостойкость.

- Водонепроницаемость.

Чтобы в заполнитель не попали засоряющие вещества, перед началом работ площадку для складирования следует вычистить и выровнять. Ее необходимо размещать так, чтобы дождевая вода могла свободно стекать из-под слоя гравия.

Согласно техническим требованиям, содержание засоряющих веществ в виде глинистых частиц должно составлять до 3% от всего объема заполнителя. Прочность будет снижена на 50%, если наличие примесей глины будет составлять 16%. При содержании глинистых веществ в составе 6% от объема заполнителя качество снизится на 10%.

Проверить уровень содержания глины в заполнителе доступно любому. Для этого необходима литровая стеклянная банка, заполненная песчаным гравием. Ее на ? объема требуется заполнить водой. Затем банку необходимо интенсивно взбалтывать в течение часа. После этого на поверхности должен образоваться слой, включающий илистые и глинистые частицы. Для определения процента содержания засоряющих веществ измеряют толщину полученного слоя загрязнений, затем соотносят ее с общим объемом гравия в банке. Способов очистки заполнителей существует несколько. Одним из них является промывка.

Вяжущие вещества

Схема укладки дорожки: 1 — Грунт, 2 — Выравнивающий слой, 3 — Опалубка, 4 — Бетон.

Цемент представляет собой важный компонент смеси. Он применяется в качестве вяжущего вещества. Чтобы бетон получился качественным, при его изготовлении соблюдают все необходимые инструкции, а также рецепты приготовления смеси, изложенные в справочной литературе.

Ошибочно полагать, что добавление цемента в раствор позволит увеличить его прочность. Вместо желаемого результата можно получить отрицательный, то есть снижение прочности. Цементное тесто должно быть приготовлено в достаточном количестве. Тогда будет обеспечена необходимая максимальная прочность.

Свободно плавающий в цементном тесте заполнитель способен нарушить структуру арматурного каркаса, который обеспечивает несущую способность. Впоследствии бетон подвергается чрезмерной усадке и появлению большого числа трещин. Вместе с тем на использовании вяжущего вещества экономить не следует, поскольку оно не будет обволакивать частицы заполнителя полностью, при этом они будут соединяться друг с другом, а не с цементом. Такой раствор не является водонепроницаемым, поэтому каркас в нем теряет защиту от коррозии. В результате вся железобетонная конструкция может быть разрушена.

Использование залежалого цемента является большой ошибкой. Такой цемент становится комковатым, поэтому продается по низким ценам. Расходы в данном случае на устранение образованных дефектов превзойдут все вложенные средства.

Схема укладки дорожки из декоративного бетона.

Качество цемента снижается не только по причине его залежалости, но и в результате отсутствия необходимых условий для хранения вяжущего вещества. Помещение для складирования должно быть сухим, защищенным от ветра и излишней влажности воздуха. Для укладки мешков с цементом используют настил из дерева, отстоящий от пола более чем на 30 сантиметров. Цемент нельзя хранить больше трех месяцев даже при сухой погоде.

Чтобы перекрыть поступление влажного воздуха, цемент укрывают настилом из брезента. Насыщение цемента воздухом может привести к гидратации или схватыванию, образованию комков. Поэтому всегда перед тем, как начать замешивать цемент, следует убедиться, что он новый, то есть с момента его изготовления не должно пройти 90 суток. Если мешок с цементом открыт, то его хранят не более одной недели при сухой погоде, а при сырой – не больше суток. Норма подачи цемента в бетономешалку равна объему, необходимому на один день строительства.

Вода и добавки

Смесь должна включать воду и содержать необходимые добавки.

Без этого химический процесс схватывания происходить не будет. Чтобы смесь могла твердеть качественно, поверхность следует увлажнить. Без этого смесь не сможет достичь полной прочности – только частичной.

Воду необходимо использовать только чистую, например, питьевая вода из водопровода может применяться без проведения дополнительных исследований. Воду, поступающую не из водопровода, подвергают лабораторным исследованиям в обязательном порядке. Если питьевая вода содержит примесь солей, являясь при этом термальной, минеральной или лечебной, то ее не применяют для изготовления.

Если состав воды неизвестен, то ее использование может привести к серьезным последствиям. Например, наличие в воде растворенных сульфатов способно разрушить бетон, а наличие серной кислоты в воде представляет наибольшую опасность для изготовления.

Добавки к смеси способствуют улучшению некоторых полезных свойств. Для применения добавок в условиях индивидуального строительства необходимо иметь профессиональные навыки. Чаще всего в таких условиях применяются добавки, позволяющие ускорить процесс твердения и схватывания. Одним из активных компонентов, входящих в состав добавок, является хлористый кальций, используемый в качестве противоморозной добавки и ускорителя твердения.

Применение добавок в больших количествах, приводящее к их передозировке, может стать причиной возникновения электрохимической коррозии. Поэтому наряду с катализаторами, то есть ускорителями процесса твердения и других реакций, в раствор с добавками необходимо включать ингибиторы – вещества, способствующие замедлению реакций. Тогда наличие противоморозных добавок не приведет к образованию коррозии. Иначе все дефекты, вызванные отсутствием ингибитора в растворе, невозможно будет устранить.

Приготовление и заливка

Схема заливки и затирки смеси.

Бетонная смесь готовится из дозированных по массе или объему необходимых компонентов, которые перемешивают между собой вручную или в бетономешалке. В итоге получается однородная гомогенная масса. Поскольку в сухом материале, используемом для приготовления раствора, содержится достаточный объем воздуха, который начинает вытесняться при перемешивании, то его место заполняется более мелкими частицами заполнителя и цемента, имеющими вид пленки. При этом происходит процесс гидратации или схватывания.

Если наблюдается недобор расчетной мощности раствором, то это является результатом недостаточного перемешивания, которое производилось неравномерно. Это стало причиной ухудшения свойств. Поэтому раствор должен быть не только хорошо перемешан, но и качественно уложен. Способ укладки должен обеспечивать монолитность бетона и его однородность, качественное сцепление с закладными деталями и арматурой.

Перед укладкой устанавливают опалубку и проверяют ее техническое состояние. После этого укладывают арматурный каркас в опалубке, производя его вязку с помощью вязальной проволоки и крючка своими руками. Если в опалубке есть щели, то их следует законопатить. Борта опалубки и ее основание требуется обильно смочить водой.

Бетонная смесь должна укладываться в опалубку с высоты не более 2 метров. Слои укладывают горизонтально высотой не более 50 см. Следует соблюдать при укладке одинаковое направление и одну и ту же высоту. Необходимо соблюдать и процесс непрерывной укладки. Каждый последующий слой нужно укладывать до того, как начнет схватываться предыдущий.